局所排気が必要になる場合とその計算

鉛や石綿、有機溶剤や粉じんなどの健康障害が考えられる物質(以下:有害物質)が発生するような作業場では、これらによって室内が汚染されないように排気を行う必要がある。この排気は通常、有害物質の発散面近くに排気装置を設置する局所排気とする。局所排気の必要排気量は、有害物質の濃度を指定された管理濃度以下とするために定められた抑制濃度または制御風速から求める必要がある。これらの計算や排気方式などを以下に記載した。

なお、有害物質の種類により管理濃度が異なり厚生労働省より有害物質の種類ごとの管理濃度・抑制濃度等一覧が示されているので確認のこと。

抑制濃度とは、有害物質の発生源から一定の距離(0.5~1m)での有害物質濃度をこの濃度以下にするようにと定めているもの。

制御風速とは、有害物質が飛散し作業場が汚染されることを防止するために必要な、排気口のフード吸引風速の最低値のこと。

局所排気と全体排気の違い

有害物質の排気方法には、大きく分けて全体排気・局所排気・プッシュブル換気の3種類がある。全体排気とすると有害物質が室内中に飛散するため、通常は局所排気(プッシュプル換気を含む)とする。以下に各種排気方式について記載する。

局所排気

局所排気は、有害物質の発生源近くに排気装置を設置する方式である。室内に有害物質が拡散することを防ぐことができるため、有害物質の排気は局所排気とすることが多い。有害物質の飛散を少なくするため、なるべく発散面に局所排気装置を近づける必要があり、排気装置が作業性を下げないように設置位置を考慮する。

プッシュプル換気

プッシュブル換気は、局所排気の一種でプッシュ(吹出)装置とプル(吸込)装置により有害物質の発生源を挟み込むように設置する方式である。吹出と吸込を持つことで気流が安定するため、局所排気と比較し発生面からの距離があっても風速を保つことができるというメリットがある。

全体排気

全体排気は、有害物質の発生源にかかわらず室内全体を排気する方式である。有害物質が室内に拡散された状態から排気するので必要風量が大きくなる。

全体排気とできる場合

全体排気を有害物質の排気に利用出来るのは、特定化学物質障害予防規則の第三条~第八条、有機溶剤中毒予防規則の第五条~第十三条の三、粉じん障害防止規則の第四条~第十条に示されている一部の場合に限る。詳細は有害物質種類ごとの法規を確認する必要があるが、簡単に記載すると以下の場合には全体排気を選択できることになる。

- 有機溶剤の使用量が少なく、法規の適用除外となる場合

- 有機溶剤のうち、第三種有機溶剤(第一種・第二種有機溶剤に比べて危険性が小さい)である場合

- 特定化学物質のうち、第二類物質(第一類物質に比べて危険性が小さい)で有害な程度になるおそれがないと所轄の労働基準監督署長が認定した場合

- 局所排気等措置※を行うことが著しく困難であると所轄の労働基準監督署長の許可を受けた場合

- 局所排気等措置の補助装置とする場合

※ここでいう局所排気等措置は、有害物質の発散源を密閉する設備、局所排気やプッシュプル換気やこれに代わる代替設備等の発散を防止する各種措置をいう。

そのほかに作業特性によって全体排気とすることが認められているものに、短時間・短期間作業や臨時作業※、塗装などで壁や床又は天井について行う広い範囲での有機溶剤作業(防毒マスク等の措置は必要)などがあり、これらの場合は全体換気とすることができる。

※各法規での短時間・短期間作業や臨時作業は以下のように記載されている。

有機溶剤中毒予防規則では臨時業務や短時間業務であれば全体換気とできる。

粉じん障害防止規則では臨時業務や短時間・短期間業務である場合、呼吸用保護具を使用した上で全体換気とできる。

特定化学物質障害予防規則では臨時業務である場合、労働者の健康障害を予防するため必要な措置を講じた上で全体換気とできる。

全体排気の排気量

全体排気の場合の排気量は、有機溶剤においては有機溶剤中毒予防規則の第十七条により一分間当りの換気量が下表のように定められている。

| 消費する有機溶剤等の区分 | 一分間当りの換気量 |

|---|---|

| 第一種有機溶剤等 | Q=0.3W |

| 第二種有機溶剤等 | Q=0.04W |

| 第三種有機溶剤等 | Q=0.01W |

この表において、Q及びWは、それぞれ次の数値を表わすものとする。

Q:一分間当りの換気量[m3/min]

W:作業時間一時間に消費する有機溶剤等の量[g]

有機溶剤以外の有害物質の場合は、特別換気量の指定等はないが換気回数は10回以上や管理濃度以下となるように決定するのが一般的である。

換気回数による換気量[m3/min]=室容積[m3]×換気回数(=10)[回/h]/60

管理濃度となる換気量[m3/min]=有害物質発散量[g/h]/(60 ×管理濃度[mg/m3])

局所排気の必要排気量の計算

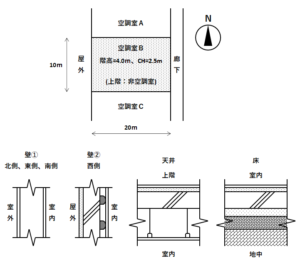

フードへの空気の入り方(気流の分布)がフードの形状により異なるため、形状によって必要排気量の計算式が異なる。

これらは実験から作成した等速度面(気流の大きさが等しくなる点をつないだ面)より近似式にしたもので、

実務上では、実際のフード形状に近しい形状の式から排気風量を求めることになる。

必要排気量を以下の図にまとめた。

| 囲い式 | Q=60[s/min]×A×VO または Q=60[s/min]×A×VC×k

|

|||

|---|---|---|---|---|

| 外付け式 | 自由空間に設けた円形または長方形フード W/L>0.2 Q=60[s/min]×VC×(10X2+A)  |

自由空間に設けたフランジつき円形または長方形フード W/L>0.2 Q=60[s/min]×0.75×VC×(10X2+A)  |

床、テーブル、壁等に接して設けた長方形フード W/L>0.2 Q=60[s/min]×VC×(5X2+A)  |

床、テーブル、壁等に接して設けたフランジつき長方形フード W/L>0.2 Q=60[s/min]×0.5×VC×(10X2+A)  |

| 外付け式 (スロット) |

スロット型フード W/L≦0.2 Q=60×5.0×L×X×VC  |

台の縁等に接して設けたスロット型フード W/L≦0.2 Q=60[s/min]×4.1×L×X×VC  |

床、テーブル、壁面等に設けたスロット型フード W/L≦0.2 Q=60×2.8×L×X×VC  |

床、テーブル、開放槽の縁等に設けたバッフル付きスロット型フード W/L≦0.2 Q=60[s/min]×1.6×L×X×VC  |

| 外付け式 (キャノピー) |

長方形または円形キャノピー型フード H/W≦0.3 Q=60×1.4×P×H×VC  |

正方形または円形キャノピー型フード(全側面開放) 0.3<H/W≦0.75 Q=60×14.5×H1.8×W0.2×VC  |

正方形または円形キャノピー型フード(3側面開放) 0.3<H/W≦0.75 Q=60×8.5×H1.8×W0.2×VC  |

|

Q:必要換気量[m3/min]

A:開口面の面積[m2]

VO:開口面の平均風速[m/s]、VO=VC×k(気流分布の補正係数)

VC:制御風速[m/s]

x︰開口面から発生源の最遠端までの距離[m]

P:キャノピー周長、P=2(L+W)

局所排気の制御風速

前述の通り局所排気の必要排気量は排気フードの形状に関わらず、制御風速に比例する。法規によって制御風速が定められている場合と、法規によって抑制濃度が定められているため制御風速を仮定し求める場合とがあるのでどちらが定められているか確認する。

制御風速が定められた場合

有機溶剤、粉じんなどの一部の有害物質には抑制濃度が定めらていないが、抑制濃度の代わりに制御風速が決められている。よって以下の表によって定められた制御風速から必要換気量を決定する。

制御風速は

特定化学物質の場合、物質の形状により決定する、特定化学物質等障害予防規則(下表:1件)による。

有機溶剤の場合は、フードの形状により決定する、有機溶剤予防規則(下表:1件)による。

粉じんの場合は、フードの形状により決定する、粉じん障害防止規則(下表:3件)による。

| 物の状態 | 制御風速[m/s] |

|---|---|

| ガス状 | 0.5 |

| 粒子状 | 1.0 |

一 この表における制御風速は、局所排気装置のすべてのフードを開放した場合の制御風速をいう。

二 この表における制御風速は、フードの型式に応じて、それぞれ次に掲げる風速をいう。

イ 囲い式フード又はブース式フードにあっては、フードの開口面における最小風速。

ロ 外付け式フード又はレシーバー式フードにあっては、当該フードにより第1類物質又は第2種物質のガス、蒸気又は粉じんを吸引しようとする範囲内における当該フードの開口面から最も離れた作業位置の風速。

| 形式 | 制御風速[m/s] | |

|---|---|---|

| 囲い式フード | 0.4 | |

| 外付け式フード | 側方吸引型 | 0.5 |

| 下方吸引型 | 0.5 | |

| 上方吸引型 | 1.0 | |

一 この表における制御風速は、局所排気装置のすべてのフードを開放した場合の制御風速をいう。

二 この表における制御風速は、フードの型式に応じて、それぞれ次に掲げる風速をいう。

イ 囲い式フードにあっては、フードの開口面における最小風速

ロ 外付け式フードにあっては、当該フードにより有機溶剤の蒸気を吸引しようとする範囲内における当該フードの開口面から最も離れた作業位置の風速

粉じん障害防止規則に定められた制御風速(特定粉じん発生源以外)

| 形式 | 制御風速[m/s] | |

|---|---|---|

| 囲い式フード | 0.7 | |

| 外付け式フード | 側方吸引型 | 1.0 |

| 下方吸引型 | 1.0 | |

| 上方吸引型 | 1.2 | |

一 この表における制御風速は、同時に使用することのある局所排気装置のすべてのフードを開放した場合の制御風速をいう。

二 この表における制御風速は、フードの型式に応じて、それぞれ次に掲げる風速をいう。

イ 囲い式フードにあっては、フードの開口面における最小風速。

ロ 外付け式フードにあっては、粉じん発生源に係る作業位置のうち、発散する粉じんを当該フードにより吸引しようとする範囲内における当該フードの開口面から最も離れた作業位置の風速。

| 特定粉じん発生源 | 制御風速[m/s] | |||||

|---|---|---|---|---|---|---|

| 囲い式フードの場合 | 外付け式フードの場合 | |||||

| 側方吸引型 | 下方吸引型 | 上方吸引型 | ||||

| 粉じん則別表第二第五号に掲げる箇所 | 岩石又は鉱物を裁断する箇所 | 0.7 | 1.0 | 1.0 | - | |

| 岩石又は鉱物を彫り、又は仕上げする箇所 | 0.7 | 1.0 | 1.0 | 1.2 | ||

| 粉じん則別表第二第六号に掲げる箇所 | 1.0 | - | - | - | ||

| 粉じん則別表第二第七号、第九号から第十二号まで及び第十五号に掲げる箇所 | 0.7 | 1.0 | 1.0 | 1.2 | ||

| 粉じん則別表第二第八号に掲げる箇所 | 鉱物等、炭素原料又はアルミニウムはくを破砕し、又は粉砕する箇所 | 0.7 | 1.0 | - | 1.2 | |

| 鉱物等、炭素原料又はアルミニウムはくをふるいわける箇所 | 0.7 | - | - | - | ||

| 粉じん則別表第二第十三号に掲げる箇所 | 圧縮空気を用いてちりを払う箇所 | 0.7 | 1.0 | 1.0 | - | |

| 圧縮空気を用いてちりを払う箇所以外の箇所 | 0.7 | 1.0 | 1.0 | 1.2 | ||

| 粉じん則別表第二第十四号に掲げる箇所 | 砂型をこわし、又は砂落しする箇所 | 0.7 | 1.3 | 1.3 | - | |

| 砂を再生する箇所 | 0.7 | - | - | - | ||

| 砂を混練する箇所 | 0.7 | 1.0 | 1.0 | 1.2 | ||

一 この表における制御風速は、同時に使用することのある局所排気装置のすべてのフードを開放した場合の制御風速をいう。

二 この表における制御風速は、フードの型式に応じて、それぞれ次に掲げる風速をいう。

イ 囲い式フードにあつては、フードの開口面における最小風速。

ロ 外付け式フードにあつては、特定粉じん発生源に係る作業位置のうち、発散する粉じんを当該フードにより吸引しようとする範囲内における当該フードの開口面から最も離れた作業位置の風速。

| フードの設置方法 | 制御風速(m/s) |

|---|---|

| 回転体を有する機械全体を囲う方法 | 0.5 |

| 回転体の回転により生ずる粉じんの飛散方向をフードの開口面で覆う方法 | 5.0 |

| 回転体のみを囲う方法 | 5.0 |

一 この表における制御風速は、同時に使用することのある局所排気装置のすべてのフードを開放した場合の制御風速をいう。

二 この表における制御風速は、回転体を停止した状態におけるフードの開口面での最小風速をいう。

有機溶剤のキシレン含有油性インクを利用する印刷機において、図のような外付け式の長方形フード1000mm×400mmを発生源の最遠端までの距離500mmに取り付けた場合の必要排気量を求める。

この場合の制御風速は、有機溶剤なので特定化学物質等障害予防規則によるガス状有害物質の制御風速0.5m/sと、有機溶剤予防規則の表の外付け式フード側方吸引型より制御風速0.5m/sとを比較し、0.5m/sとする。

必要排気風量の式は、外付け式の自由空間に設けた長方形フードであるので

Q=60[s/min]×VC×(10X2+A)とする。

開口面から発生源の最遠端までの距離 X[m]=0.5 (=500mm)

開口面積 A[m2]=0.4 (=1000mm×400mm)

よって

Q=60×0.5×(10×0.52+0.4)=87[m3/min]=5220[m3/h]